履带式工程机械行走装置故障分析及修复方法

2020-11-25王禄春 郁飞鹏 宋国良

(郑州宇通重工有限公司)

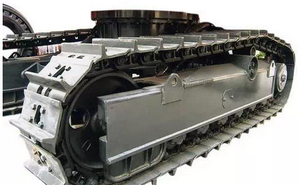

1台履带式工程机械使用一段时间后,其右侧履带的链轨外侧护轨板连接螺栓即出现断裂现象,同时右侧的11只支重轮外侧轮缘均出现不同程度的“啃轨”现象。

“啃轨”严重的支重轮轮缘已出现破裂现象,且右侧链轨节外侧及链轨销轴的端部也出现严重磨损,而左侧履带、支重轮的磨损正常。

1、原因分析

分析认为,造成支重轮啃边及链轨磨损可能有以下5种原因:

(1)履带张紧度不够

当该工程机械转向时链轨产生横向弯曲,造成支重轮轮缘压至链轨节上表面,从而导致支重轮轮缘严重磨损。

(2)支重轮中心偏移

若支重轮中心偏离链轨的中心,在直线行驶时支重轮单侧与链轨发生严重摩擦。

(3)支重轮不在一条直线上

由于行走架焊接不正、焊接应力过大以及受力过大而产生变形,造成支重轮不在1条直线上,进而导致支重轮边缘磨损不均匀。

(4)引导轮有故障

由于引导轮托架或其滑轨不正,或滑轨的减磨板之间的间隙调整不当,造成引导轮倾斜,从而引起支重轮轮缘出现“啃轨”现象。

(5)驱动轮安装位置偏移

若驱动轮安装位置偏移,引起链轨向外偏斜,将导致行驶时支重轮轮缘出现“啃轨”现象。该机驱动轮安装在行走减速器的输出轴上,而行走减速器安装在行走架上,如果行走减速器与行走架的安装位置发生偏移,可造成驱动轮位置偏移。

2、故障排查

检查发现,右侧履带张紧度不足,将右侧履带张紧度调至规定值,进行行走试验,发现该侧支重轮轮缘仍然贴近链轨,且仍然有支重轮轮缘外侧“啃轨”现象。

拆卸右侧履带,对行走架进行检测。

结果如下:

行走架结构未出现明显的弯曲变形;

支重轮定位止口完好,支重轮定位准确,其安装螺栓没有松动;

引导轮托架轨道安装位置正确,其轨道表面没有明显磨损痕迹,引导轮托架安装牢固;

检查驱动轮与行走减速器输出轴安装牢固,但驱动轮的安装位置较设计位置向外偏移了4~6mm。

由此判断驱动轮偏移的原因是行走减速器在行走架上的安装位置向外偏移4~6mm。

3、修复方法

根据故障排查结果,决定采取以下方法对故障部位进行维修:

一是对行走减速器安装座板进行校正,将行走架安装行走减速器的法兰面用龙门铣床铣掉4mm,以使向外偏的驱动轮的安装位置向内位移4mm。

二是针对链轨护轨板连接螺栓容易断裂情况,决定把护轨板连接螺栓由M20加大到M24,使之能够承受更大的侧向力。

三是将链轨护轨板与支重轮的间距由原来的24mm调整为10mm,以使链轨护轨板对链轨起到一定的导向作用。

四是更换右侧行走架的全部支重轮,并按规定力矩拧紧支重轮螺栓。

该履带式工程机械的驱动轮调整后,进行长距离行驶,支重轮、链轨没有出现“啃轨”现象,后期在工地的使用表明,支重轮、链轨运行情况均正常,没有再出现支重轮“啃轨”现象。

4、改进加工工艺

该故障也反映出该类履带式工程机械行走架加工方法中存在一定缺陷,为此决定对行走架的加工工艺采取以下改进措施:

一是在行走架焊接完成后,先进行退火或振动时效处理,以消除行走架焊接时产生的内应力,从而避免由于使用过程中焊接应力释放而造成行走架变形。

二是将行走减速器承重座由原来的焊前加工改为焊后加工。机加工完成后,再对引导轮、驱动轮、支重轮安装面的垂直度、平行度及安装位置进行检测。

三是将护轨板到链轨销轴的距离控制在8~12mm之间。若该距离太小,会加速链轨销轴和护轨板的磨损,同时可对护轨板造成损坏。若距离过大,将起不到防止脱轨的作用。

采取以上整改措施后,生产的该型号履带式工程机械再没有出现支重轮“啃轨”现象。

来源:《工程机械与维修》